Radiadores Neuquén S.A.I.C es la primera y única fábrica de paneles para radiadores de la Patagonia. Produce desde 1974 paneles para automóviles, tractores, camiones y equipos pesados.

Tipos de Paneles

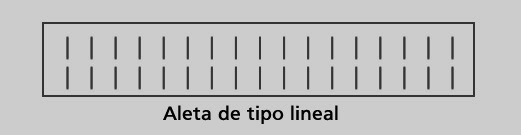

Paneles para radiador tipo Lineal

La diferencia en este tipo de panel reside en las aletas del mismo: las aberturas están ubicadas linealmente, una junto a la otra. Es un panel reforzado y súper resistente, muy usado por la industria pesada.

Paneles para radiador de tipo aleta encastrada

Es el más producido de los paneles y también el más utilizado por la línea automotriz.

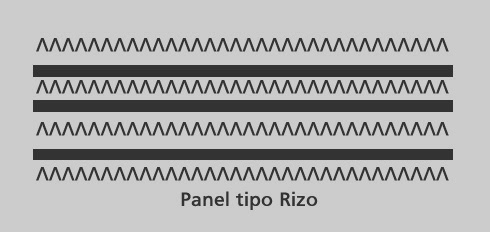

Paneles para Radiador tipo Rizo

Este tipo de panel se fabrica en base a un sistema de aletas rizadas. Es armado en un banco especial, de tipo inclinado y se diferencia de los anteriores en primer lugar porque no se produce con aletas estampadas, sino que son aletas producidas por una máquina cuyas matrices no sólo forman el rizado de la lámina de cobre sino que corta la medida requerida mediante un programa preestablecido. El panel tipo rizo sólo se fabrica en una y dos filas, con los tubos colocados linealmente, a diferencia del primer tipo, en el que los tubos se colocan en forma encastrada.

Procesos de Producción

Partes de un Panel

Las ALETAS son láminas de cobre. Son las que reciben el aire y se enfrían, bajando la temperatura del agua que pasa entre ellas a través de los caños .El aire que reciben puede ser “natural”, producido por el movimiento del vehículo, o provocado por un forzador, en el caso de los motores estacionarios. Ya que el cobre con el que se hacen las aletas viene en bobinas, es decir, rollos, hay tamaños diferentes, según la medida que se necesite.

| Aleta para tipo caño chico | Aleta para tipo caño grande |

|---|---|

| De dos filas (32mm) | De dos filas (39mm) |

| De tres filas (45mm) | De tres filas (53mm) |

| De cuatro filas (57mm) | De cuatro filas (67mm) |

| De cinco filas (70mm) | De cinco filas (81mm) |

| De seis filas (83mm) | De seis filas (96mm) |

Los TUBOS son los canales por medio de los cuales el agua es transportada entre las aletas y es enfriada para pasar luego al motor. Pueden ser de dos tipos: Chico (13mm) y Grande (19mm).

Son de cobre como las aletas, pero llevan un proceso diferente. El material también se presenta en bobinas, aunque el espesor no varía. Es decir, el ancho de la bobina para tubos es uno solo. La longitud del tubo depende directamente de la altura que deba tener el panel a producir.

Para su armado hay dos máquinas diferentes: una para tubo chico y la otra para tubo grande. Dependiendo del tipo de tubo que se necesite, se elige la máquina y ésta lo va plegando hasta confeccionar el deseado. El proceso de armado de tubos es el siguiente:

- A la máquina entra cobre virgen.

- Se va plegando para formar el tubo.

- Pasa por una mezcla de ácido

- Finalmente, se baña en estaño.

- El tubo sale estañado y se enfría para ser utilizado.

Categorías de Paneles

La categoría del panel esta dada por la cantidad de aletas que tenga por centímetro cúbico:

- Común: tres aletas por cm3.

- Especial: cuatro aletas por cm3.

- Súper especial: cinco aletas por cm3.

- Súper tubular: seis aletas por cm3.

Materia Prima para la Producción de Paneles:

- Cobre laminado (bobinas)

- Bronce (bobinas)

- Estaño

- Ácido

Maquinaría Usada en el Proceso de Fabricación

La cortadora de aletas tiene “posiciones”, según las filas que se necesite y el tipo de tubo con el que se trabaje. Lo único que se le cambia a esta máquina es el tipo de rodillo que gira. La estampadora de aletas es la encargada de hacer los agujeros por medio de los cuales van a pasar los tubos en las aletas. Tiene matrices movibles, es decir, que se regulan para estampar la cantidad de filas que se necesite. Para este proceso hay dos máquinas diferentes, una para estampado de tubo chico y la otra para estampado de tubo grande. El proceso no es como si fuese un sacabocado, sino que es un expansor, quiere decir que la parte de cobre que estaba en el lugar en el que la máquina deja una abertura no es cortada y sacada de la aleta, sino que es desplazada hacia abajo, creando de esa manera una superficie de contacto mas amplia para fundirse con el tubo estañado que la traspasará.

En los bancos de armado comienza el ensamble de las partes del panel. Existen cuatro bancos: uno para cada categoría de panel. (común, especial, súper especial y súper tubular). En cada una de las ranuras que forman los dientes verticales se introduce una aleta. Los dientes verticales están dispuestos en cada banco de modo de formar el panel de la categoría requerida. Los dientes no son regulables. Por ejemplo, el banco “especiales” tiene dispuestos los dientes de manera que entren cuatro aletas cada 1cm3. Al terminar el ensamblaje de aletas, todas las aberturas en las mismas quedan alineadas para poder, de esa manera, introducir los tubos. Éstos son cubiertos anteriormente con una pasta llamada “soldaestaño Nº4”, que será la que, junto al estaño derretido, hará de aglutinante entre el tubo y la aleta una vez en el horno. La estampadora de placas es la que se usa para realizar las aberturas en los cabezales del panel.

En el horno se produce la última etapa del armado: es el momento en el que todas las partes del panel van a fundirse con el calor. En el horno se introduce el conjunto ya armado: placas y aletas ensambladas con los tubos. La temperatura del horno es de 330º y se mantiene el panel de radiador dentro de él durante cinco minutos, tiempo suficiente para que las partes queden bien pegadas entre si, terminando de esta forma el proceso de armado.

Sectores de la Empresa

Radiadores Neuquén S.A.I.C se encuentra organizada en tres sectores perfectamente diferenciados en procura de brindar el mejor servicio a cada uno de sus clientes y para lograr un mayor dinamismo al interior de la empresa. Éstos sectores son:

- Fábrica

- Comercialización de repuestos

- Reparaciones

- Refrigeración

- Radiadores

- Aire acondicionado y Calefacción

En el Sector Nº 1 se encuentra ubicado todo lo relacionado con la comercialización de repuestos y sector reparaciones de aire acondicionado, calefacción y radiadores. En el sector Nº 2, la fábrica de paneles para radiador. En el Sector Nº 3, el taller de equipos de refrigeración. Y finalmente, en el Sector Nº 4, encontramos la zona de vehículos y maquinaria pesada .

Desde 1980, Radiadores Neuquén, mantiene su estructura física en constante movimiento, organizándose para brindar a sus clientes productos de primer nivel y la mejor atención.

Desde 1980, Radiadores Neuquén, mantiene su estructura física en constante movimiento, organizándose para brindar a sus clientes productos de primer nivel y la mejor atención.